Cómo las llenadoras manuales de líquidos ayudan a mantener la calidad del producto en la fabricación

En el mundo de la fabricación, el control de calidad no es sólo un proceso, sino una filosofía esencial que sustenta el éxito de cualquier operación de producción. La calidad de los productos influye significativamente en la satisfacción del cliente, la fidelidad a la marca y la reputación general del mercado.

Un componente crítico en el marco del control de calidad de la fabricación es el uso de llenadoras manuales de líquidos. Estas máquinas permiten a los trabajadores llenar diversos recipientes, ya sean botellas, tarros o bolsas, con cantidades precisas de líquidos.

El papel de las llenadoras manuales de líquidos va más allá del simple llenado. Son esenciales para mantener la consistencia y calidad de los productos. A medida que los fabricantes se esfuerzan por ser eficientes sin dejar de cumplir estrictas normas de calidad, cada vez es más importante comprender la interacción entre las llenadoras manuales de líquidos y el control de calidad.

Este blog explorará cómo las llenadoras manuales de líquidos contribuyen al control de calidad en la fabricación. Hablaremos de sus ventajas, de la conexión entre las llenadoras manuales de líquidos y el control de calidad, y de cómo las empresas pueden maximizar su eficiencia y eficacia en sus operaciones de envasado.

Comprender las llenadoras manuales de líquidos

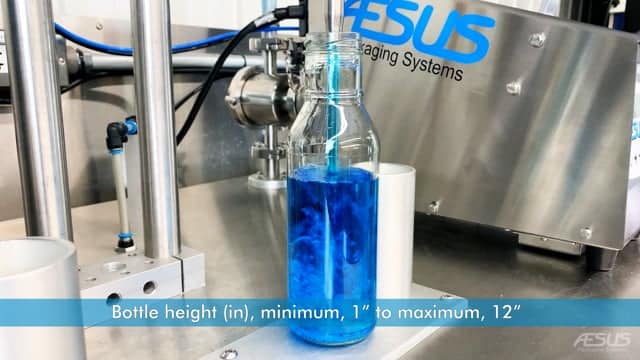

Las llenadoras manuales de líquidos son máquinas especializadas diseñadas para llenar botellas con volúmenes específicos de producto líquido. A diferencia de las máquinas llenadoras automáticas, que funcionan de forma totalmente automatizada, las llenadoras manuales de líquidos requieren la intervención humana para las operaciones de envasado. Este enfoque práctico permite a los operarios controlar directamente el proceso de llenado, lo que permite realizar ajustes en tiempo real para garantizar la precisión.

La versatilidad de las llenadoras manuales de líquidos es una de sus características definitorias. Pueden emplearse en diversos sectores, como el de la alimentación y las bebidas, el cosmético, el farmacéutico y el químico.

Ventajas de las llenadoras manuales de líquidos

Las llenadoras manuales de líquidos ofrecen numerosas ventajas, sobre todo para las operaciones más pequeñas o las que requieren flexibilidad en la producción. Estas ventajas pueden repercutir significativamente en la capacidad de un fabricante para mantener el control de calidad. Veamos en detalle las ventajas de las llenadoras manuales de líquidos:

Relación coste-eficacia

Una de las ventajas más convincentes de las llenadoras manuales de líquidos es su rentabilidad. En comparación con los sistemas de llenado automático, las llenadoras manuales de líquidos suelen requerir una inversión inicial menor. Esta asequibilidad las convierte en una opción atractiva para las pequeñas y medianas empresas que no disponen del presupuesto necesario para una amplia maquinaria de envasado. Además, las llenadoras manuales de líquidos suelen tener menores costes de mantenimiento, lo que las convierte en una solución económica para las empresas que desean rentabilizar al máximo su inversión.

Además, como las llenadoras de líquidos manuales suelen ser más sencillas en cuanto a diseño y funcionamiento, pueden reducir el coste total de formación de los empleados. Los trabajadores pueden formarse rápidamente en el manejo de estas máquinas, lo que permite un aumento más rápido de la producción sin la pronunciada curva de aprendizaje asociada a sistemas automatizados más complejos.

Simplicidad y facilidad de uso

La sencillez de las llenadoras manuales de líquidos es otra ventaja significativa. Estas máquinas están diseñadas para un funcionamiento sencillo, lo que significa que formar a los trabajadores para que las utilicen requiere menos tiempo y esfuerzo. Los operarios pueden comprender rápidamente la mecánica de la máquina, lo que les permite centrarse en mantener la calidad en lugar de luchar con maquinaria compleja.

Esta facilidad de uso también se traduce en un menor riesgo de error del operario. Cuando los trabajadores pueden manejar el equipo de llenado sin confusiones ni frustraciones, disminuye la probabilidad de que se produzcan errores. Esta fiabilidad es fundamental en el control de calidad, donde incluso pequeños errores pueden dar lugar a discrepancias significativas en la calidad del producto.

Versatilidad

Las llenadoras manuales de líquidos son increíblemente versátiles y pueden adaptarse a una amplia gama de productos y tamaños de envases. Tanto si una empresa llena botellas, tarros o bolsas, las llenadoras manuales de líquidos pueden ajustarse a menudo para satisfacer requisitos específicos. Esta adaptabilidad es especialmente beneficiosa para los fabricantes que producen múltiples productos o para aquellos que cambian con frecuencia sus líneas de producción.

Además, las llenadoras manuales de líquidos pueden configurarse para manejar distintas viscosidades y densidades, lo que las hace adecuadas para diferentes industrias. Por ejemplo, un fabricante que produzca tanto líquidos finos como pastas espesas puede cambiar fácilmente de un producto a otro con un tiempo de inactividad mínimo. Esta flexibilidad permite a las empresas responder rápidamente a las demandas del mercado y a los cambios en las preferencias de los consumidores.

El papel del control de calidad en la fabricación

El control de calidad es un proceso sistemático que garantiza que los productos cumplen unas normas específicas antes de llegar al mercado. Abarca una amplia gama de actividades destinadas a supervisar y mantener la calidad del producto a lo largo de todo el proceso de fabricación. Un control de calidad eficaz implica inspeccionar, probar y documentar diversos aspectos de la producción para mantener unos estándares de alta calidad.

En un contexto de fabricación, el control de calidad no es una mera comprobación final, sino un proceso continuo que comienza con la adquisición de materias primas y se extiende hasta el producto acabado. Al integrar medidas de control de calidad en cada etapa, los fabricantes pueden minimizar los defectos, mejorar la seguridad de los productos y generar confianza en los consumidores.

Importancia del control de calidad para garantizar la consistencia y seguridad del producto

El control de calidad es crucial para garantizar la coherencia y la seguridad de los productos. Una calidad irregular puede provocar la insatisfacción de los consumidores, la retirada de productos y dañar la reputación de una empresa. Mediante la implantación de sólidos procesos de control de calidad, los fabricantes pueden identificar y eliminar defectos, garantizando que todos los productos cumplen las normas establecidas.

Además, mantener unos estándares de alta calidad es esencial para cumplir la normativa del sector. Muchas industrias, sobre todo la alimentaria y la farmacéutica, están sujetas a normas estrictas que regulan la seguridad y la calidad de los productos. El incumplimiento de estas normas puede acarrear graves sanciones y la pérdida de licencias comerciales.

La calidad constante también genera confianza entre los clientes. Los consumidores son más propensos a elegir marcas que ofrecen productos fiables de forma sistemática. Cuando los fabricantes dan prioridad al control de calidad, mejoran su reputación y fomentan relaciones a largo plazo con los clientes.

El control de calidad abarca diversas actividades destinadas a mantener los estándares a lo largo de todo el proceso de fabricación. He aquí algunos componentes clave que desempeñan un papel fundamental para garantizar la calidad:

Inspecciones y pruebas

Las inspecciones y pruebas periódicas de los productos son fundamentales para el control de calidad. Los fabricantes suelen realizar inspecciones visuales para detectar defectos, como etiquetado incorrecto, envases dañados o incoherencias en el aspecto del producto. Además de los controles visuales, las muestras de productos pueden someterse a rigurosas pruebas para garantizar que cumplen las normas de seguridad y calidad.

Los métodos de ensayo pueden variar mucho en función del producto fabricado. Por ejemplo, los productos líquidos pueden someterse a pruebas de viscosidad y niveles de pH, mientras que los productos sólidos pueden someterse a comprobaciones de peso y evaluaciones estructurales. Al inspeccionar y probar sistemáticamente los productos, los fabricantes pueden detectar problemas antes de que lleguen al consumidor, reduciendo así la probabilidad de retiradas o reclamaciones.

Documentación y trazabilidad

Mantener registros precisos es esencial para un control de calidad eficaz. La documentación proporciona un historial claro de los procesos de producción, lo que permite a las empresas rastrear cualquier problema hasta su origen. Esta trazabilidad es vital para identificar áreas de mejora y garantizar el cumplimiento de la normativa del sector.

Una documentación exhaustiva también contribuye a la transparencia del proceso de fabricación. Si surge un problema de calidad, disponer de registros detallados permite a los fabricantes llevar a cabo investigaciones exhaustivas, identificar las causas y aplicar medidas correctivas. Este enfoque proactivo no sólo resuelve los problemas actuales, sino que también evita que se produzcan problemas similares en el futuro.

A pesar de su importancia, el control de calidad en la fabricación se enfrenta a varios retos que pueden complicar el proceso. Comprender estos retos es crucial para desarrollar estrategias eficaces que permitan mantener unos estándares de alta calidad.

- Variabilidad en la calidad del producto: Factores como el mal funcionamiento de los equipos, los errores humanos y las materias primas incoherentes pueden provocar variaciones en la calidad del producto. Los fabricantes deben vigilar estas variables para minimizar su impacto.

- Limitación de recursos: Las pequeñas empresas pueden tener dificultades para asignar recursos suficientes al control de calidad. Los presupuestos limitados pueden dificultar la inversión en equipos de ensayo avanzados o en programas de formación exhaustivos para los empleados.

- Cumplimiento de la normativa: Cumplir la normativa en constante cambio puede resultar desalentador para los fabricantes. Garantizar que los procesos de control de calidad se ajustan a los requisitos normativos requiere formación y adaptación continuas.

La conexión entre las llenadoras manuales de líquidos y el control de calidad

Las llenadoras manuales de líquidos son esenciales para garantizar un llenado preciso, que es un aspecto fundamental del control de calidad. Cuando los envases se llenan con la cantidad exacta de producto, los fabricantes pueden mantener una calidad constante. Esta precisión es esencial para sectores en los que incluso pequeñas variaciones pueden provocar problemas importantes, como el farmacéutico y el alimentario.

La mecánica de las llenadoras manuales de líquidos permite al operario controlar directamente el proceso de llenado. Los trabajadores pueden supervisar los niveles de llenado y realizar los ajustes necesarios para garantizar la precisión. Por ejemplo, si un envase se llena en exceso o en defecto, el operario puede solucionar rápidamente el problema, evitando costosos errores que podrían comprometer la calidad.

La aplicación de medidas de control de calidad específicas para las llenadoras manuales de líquidos es esencial para mantener los estándares. He aquí algunas estrategias eficaces que los fabricantes pueden adoptar para mejorar el rendimiento de sus llenadoras manuales de líquidos y garantizar la calidad:

Fijación de límites y tolerancias de llenado

Establecer límites de llenado aceptables es crucial para garantizar el cumplimiento de las normas de calidad. Los fabricantes deben determinar el volumen exacto que debe contener cada envase y establecer tolerancias que permitan pequeñas variaciones. Esta práctica garantiza que todos los productos llenados cumplan las especificaciones requeridas.

Al establecer límites de llenado, los fabricantes pueden minimizar el riesgo de que los envases se llenen en exceso o en defecto, dos situaciones que pueden tener consecuencias negativas. Los envases sobrellenados pueden provocar derrames y residuos, mientras que los infrallenados pueden dar lugar a reclamaciones de los clientes e incumplimientos de la normativa.

Calibración y mantenimiento periódicos de las llenadoras manuales de líquidos

La calibración rutinaria de las llenadoras manuales de líquidos es vital para mantener su precisión. Los fabricantes deben comprobar y ajustar periódicamente sus máquinas para garantizar que proporcionan cantidades de llenado precisas. Los procedimientos de calibración pueden consistir en medir el volumen dispensado por la llenadora y compararlo con las normas predeterminadas.

Además, el mantenimiento continuo de las llenadoras manuales de líquidos ayuda a evitar fallos que podrían afectar a la precisión del llenado. La limpieza, la inspección y el mantenimiento periódicos de los equipos garantizan que las llenadoras funcionen al máximo rendimiento, respaldando así los esfuerzos de control de calidad.

Formación y compromiso de los empleados

La eficacia de las llenadoras manuales de líquidos para mantener el control de calidad depende en gran medida de las habilidades y el compromiso de los operarios. Los programas integrales de formación pueden dotar a los empleados de los conocimientos y la confianza que necesitan para manejar con eficacia las llenadoras manuales de líquidos.

La formación debe abarcar diversos aspectos del proceso de llenado, como el funcionamiento de las máquinas, los procedimientos de mantenimiento y las medidas de control de calidad. También se debe educar a los empleados sobre la importancia de la calidad en la fabricación y cómo sus funciones contribuyen a los estándares generales del producto. Involucrar a los trabajadores en debates sobre el control de calidad puede fomentar una cultura de responsabilidad y animarles a sentirse orgullosos de su trabajo.

Buenas prácticas para mejorar el control de calidad con llenadoras manuales de líquidos

Para maximizar la eficacia de las llenadoras manuales de líquidos en el control de calidad, los fabricantes deben adoptar las mejores prácticas que garanticen la coherencia y la fiabilidad. He aquí algunas estrategias recomendadas:

Aplicación de procedimientos normalizados de trabajo (PNT)

Desarrollar y cumplir los procedimientos normalizados de trabajo (PNT) es crucial para mantener el control de calidad. Los PNT describen los pasos y procesos específicos que intervienen en el funcionamiento de las llenadoras manuales de líquidos, desde la configuración hasta la limpieza.

Contar con unos PNT claros ayuda a eliminar la ambigüedad y garantiza que todos los operadores sigan los mismos procedimientos, fomentando la coherencia en las prácticas de archivo de líquidos. Revisar y actualizar periódicamente los PNT en función de las mejores prácticas del sector puede mejorar la eficiencia y la eficacia.

Utilización de la tecnología para la supervisión y la documentación

La incorporación de la tecnología al proceso de llenado puede mejorar significativamente los esfuerzos de control de calidad. Los fabricantes pueden aprovechar las soluciones de software para supervisar los niveles de llenado, realizar un seguimiento de las métricas de producción y mantener la documentación.

La recopilación automatizada de datos puede proporcionar información valiosa sobre el proceso de llenado, lo que permite a los fabricantes identificar tendencias y áreas de mejora. Al digitalizar la documentación, las empresas pueden agilizar el mantenimiento de registros y garantizar un fácil acceso a la información cuando sea necesario.

Realización periódica de auditorías de calidad

Las auditorías de calidad rutinarias son esenciales para evaluar la eficacia de las medidas de control de calidad. Estas auditorías implican la evaluación del proceso de llenado, la revisión de los registros y la identificación de áreas de mejora.

Las auditorías periódicas ayudan a garantizar que se siguen todos los procedimientos y que las llenadoras manuales de líquidos funcionan correctamente. Mediante la identificación proactiva de posibles problemas, los fabricantes pueden aplicar medidas correctivas antes de que se conviertan en problemas importantes.

Conclusión

Las llenadoras manuales de líquidos desempeñan un papel fundamental en el mantenimiento del control de calidad en la fabricación. Su precisión, versatilidad y rentabilidad las convierten en herramientas indispensables para diversas industrias. Al integrar las llenadoras manuales de líquidos en los procesos de control de calidad, los fabricantes pueden garantizar una calidad constante de los productos y el cumplimiento de las normas del sector.

Además, las medidas eficaces de control de calidad -incluida la formación de los empleados, la aplicación de procedimientos normalizados de trabajo y las auditorías periódicas- mejoran el rendimiento de las llenadoras manuales de líquidos, lo que en última instancia redunda en una mayor eficacia de la producción y en la satisfacción del cliente. A medida que el panorama de la fabricación sigue evolucionando, dar prioridad al control de calidad seguirá siendo primordial para las empresas que se esfuerzan por alcanzar la excelencia y construir relaciones duraderas con los consumidores.

Si busca llenadoras manuales de líquidos fiables y eficaces para mejorar su proceso de fabricación. Nuestras llenadoras manuales de líquidos de alta calidad están diseñadas para ofrecer precisión, versatilidad y durabilidad, garantizando que sus productos cumplan los más altos estándares de calidad. Tanto si necesita soluciones para líquidos ligeros como para cremas pesadas, nuestras llenadoras manuales se adaptan a las diversas necesidades de la industria. Póngase en contacto con nosotros hoy mismo para obtener más información sobre cómo Llenadoras manuales AesFill AF1 de Aesus pueden ayudarle a alcanzar sus objetivos de producción y mejorar sus procesos de control de calidad.